はじめに

樹脂製品を着色する際、MB(マスターバッチ)材を主材と一緒に投入して成形を行います。射出成形では、投入する主材の量に応じて適正比率のMB材を同時に投入できますが、押出成形の様なスクリュー混合による連続成形の場合、投入する量や間隔によってシリンダー内での比率にムラが生じる場合があります。

EDEMを利用することで、シリンダー内の材料分布を確認し、投入量・間隔による比率調整(希釈倍率)と,主材とMB材の混合効率を事前に検討する事ができます。

解析モデル

成形機の使用と条件

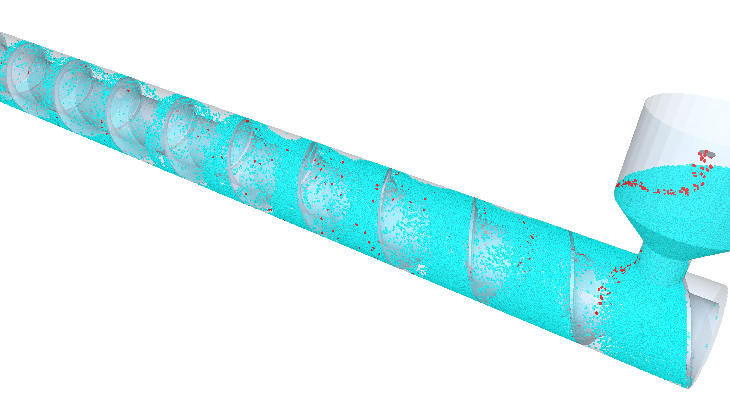

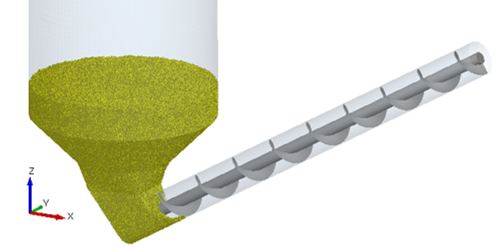

成形機モデルを図に示します。スクリュー径は120mm,スクリュー長は1320mm,回転数は300rpmです。材料投入量は主材が180g/s,MB材が2.5g/sです。

材料条件

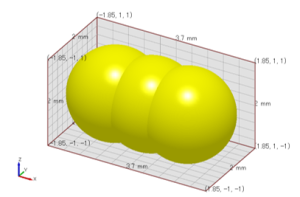

主材,MB材ともペレットを以下の寸法でモデル化しています。主材の密度は0.94g/cm3,MB材の密度は0.98g/cm3です。

計算条件

材料投入量は、以下の条件で材料を供給します。

| Case-1 | 4.0sec間隔で投入⇒2.0sec間材料を供給し、2.0sec間未投入を繰り返す |

| Case-2 | 2.0sec間隔で投入⇒1.0sec間材料を供給し、1.0sec間未投入を繰り返す |

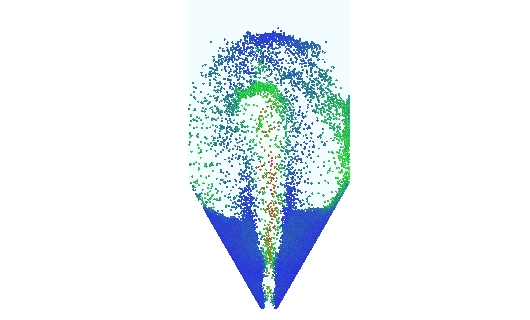

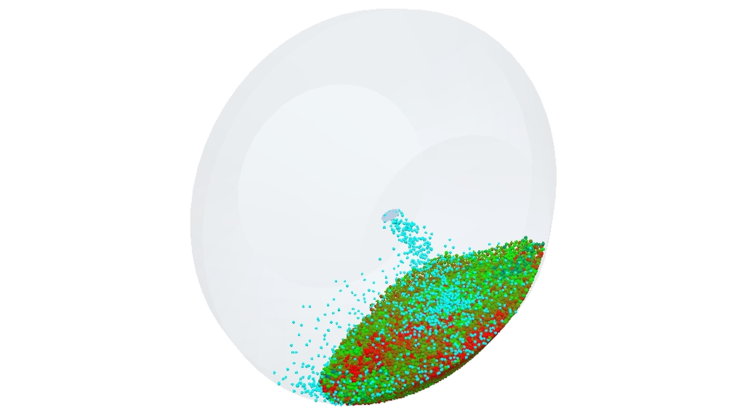

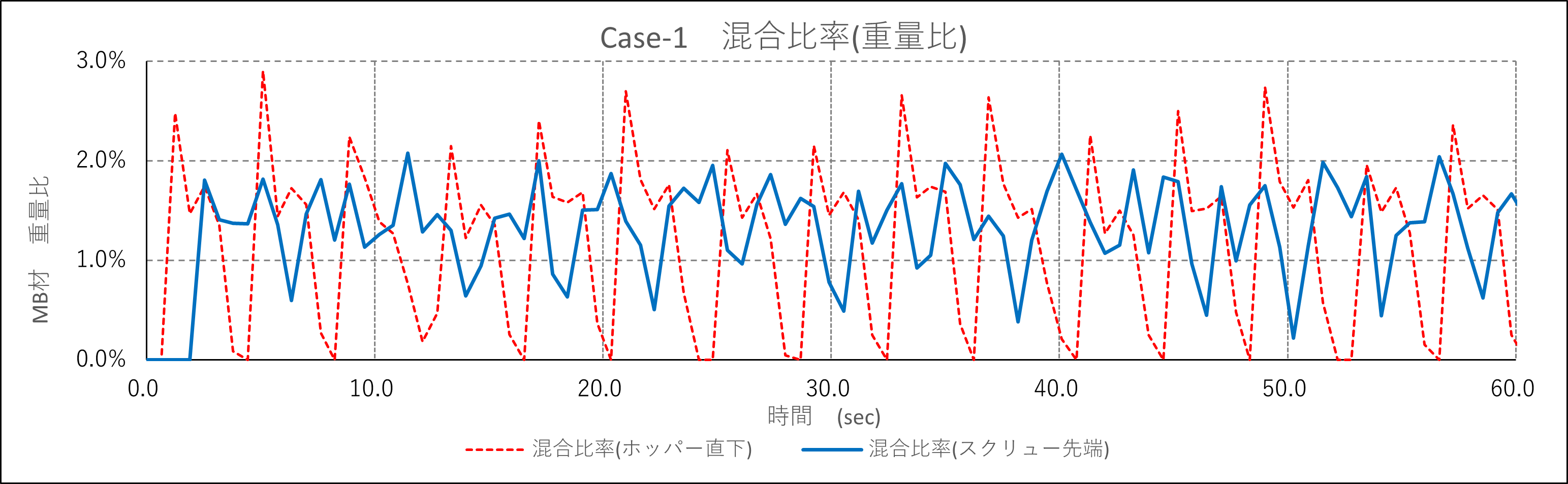

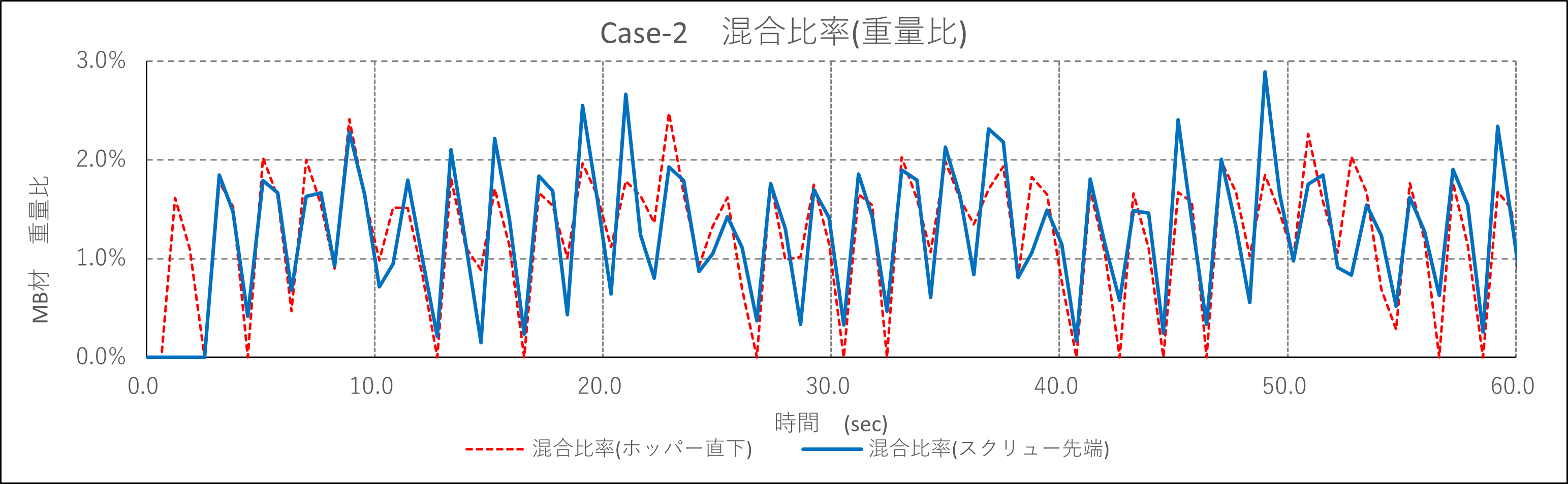

下図に示すホッパー直下とスクリュー先端側での混合比率(MB材重量比)をEDEMを用いて確認します。

計算結果

Case-1の結果

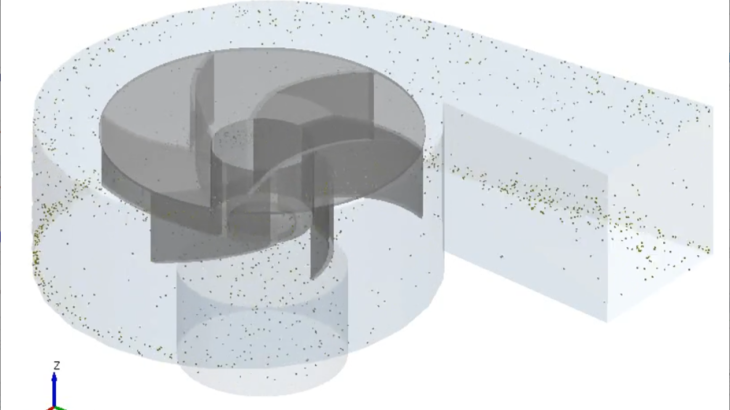

Case-1:計算結果の動画(水色:主材,橙色:MB材)

Case-1:主材とMB材の重量の時系列分布

Case-2の結果

Case-2:計算結果の動画(水色:主材,橙色:MB材)

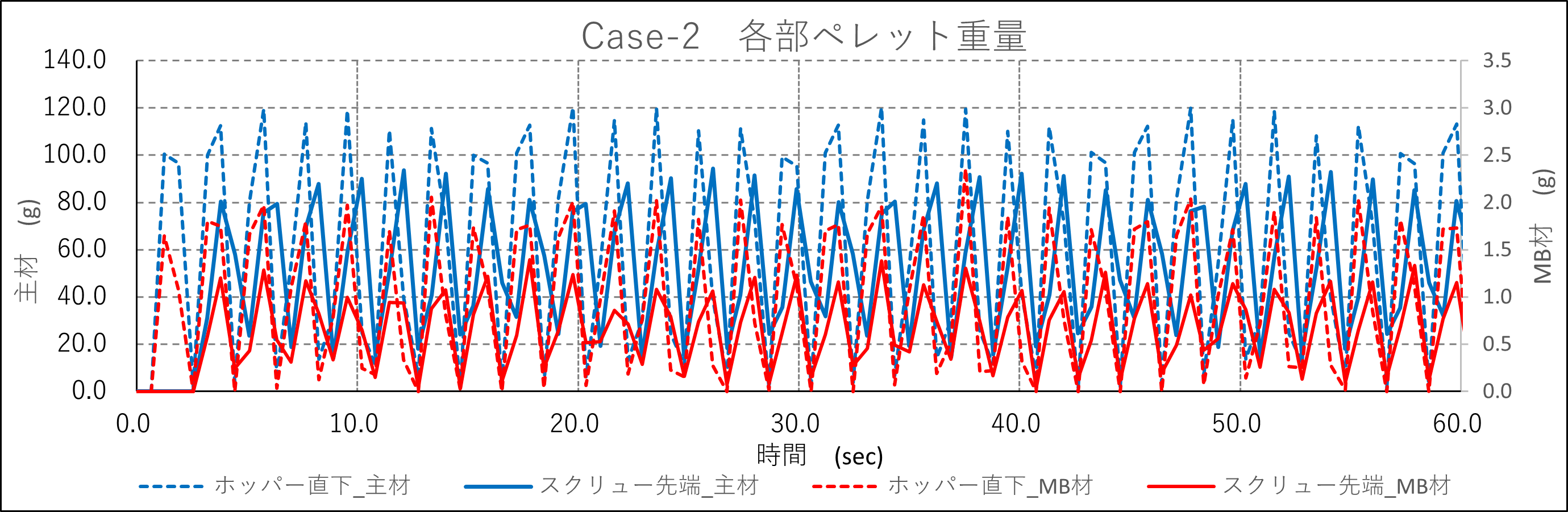

Case-2:主材とMB材の重量の時系列分布

主材とMB材の混合比率

各部位のMB材の混合比率(重量比)を下の図に示します。Case-1の場合,ホッパー直下では混合比率が時間的に変動が大きいですが,スクリュー先端では主材とMB材が良く混合し,変動が小さくなっています。これに対して,Case-2では,ホッパー直下とスクリュー先端で時間変動が同様になっており,混合効率が悪いことが確認できます。したがって,Case-1の方がCase-2よりも安定した比率で材料を搬送している事が確認できます。

Case-1:混合比率

Case-2:混合比率

まとめ

実機では、スクリュー内での混合比率を確認することができませんが、EDEMを使用することでスクリュー内でのペレットの搬送状態を可視化・データ化する事ができます。