1. 解析モデルの説明

プリント基板へのポッティングでは、防水や湿気対策、電気的な絶縁性の確保、振動による接合部への負荷低減など、さまざまな効果を得ることができます。

しかしながら、注入条件によっては樹脂内部に空気がトラップされてしまい、成形不良の原因になってしまうこともあります。

特に、熱硬化性樹脂を利用する場合、充填中に硬化反応を進行させる成形方法では、反応によって粘度が時々刻々変化するため、成形条件の検討に注意が必要となります。

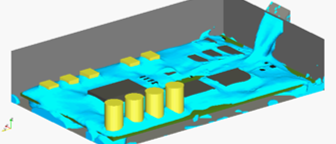

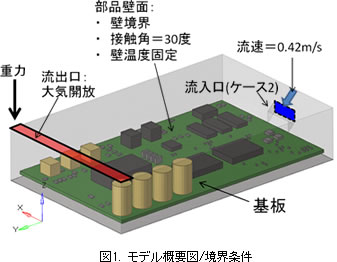

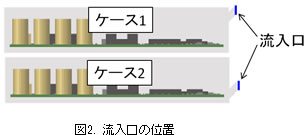

本解析事例では、OpenFOAMのVOF法のソルバーであるinterFoamをカスタマイズし、硬化反応を考慮した粘度モデルを追加したソルバーで計算しました。熱硬化性樹脂の流入口高さを変更した計算を2ケース実施し、樹脂内に取り残される気泡(エアートラップ)の位置を比較します。図1にモデル図を示します。計算は、非定常-3次元-非圧縮性解析とします。

物性値

空気 :

密度=1 [kg/m3]

粘性係数=1.48e-5 [Pa・s]

比熱=1000 [J/(kg・K)]

樹脂 :

密度=1100 [kg/m3]

粘性係数=Macoskoモデル

比熱=1800 [J/(kg・K)]

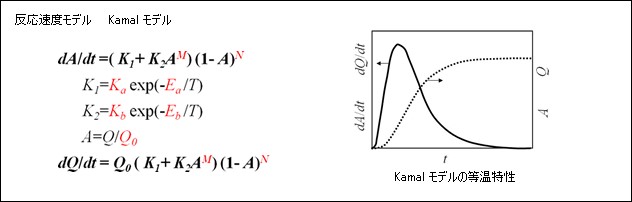

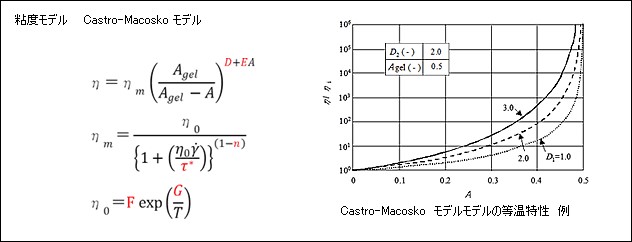

2. 熱硬化性樹脂の粘度モデル

充填中の硬化反応を考慮するため、kamalモデルによる反応速度とMacoskoモデルによる反応率に依存した粘度変化を再現しました。式中の赤字は、材料固有の未知パラメータで、昇温速度を変更したDSCやキャピラリーレオメータ等の測定データから、パラメータフィッティングする必要があります。

3. 解析結果

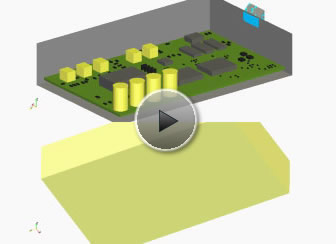

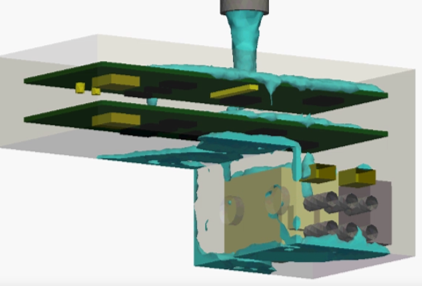

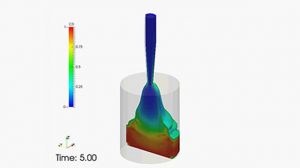

樹脂が充填してく様子(上)と、空気がトラップされる様子(下)を示します。 流入口の位置によって、エアートラップの発生状況が変化する様子を確認できます。

図5. 樹脂が充填していく様子(上段:樹脂、下段:空気)

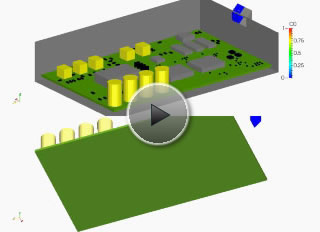

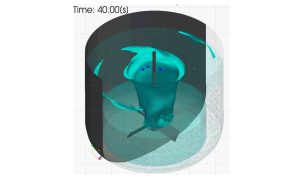

続いて、硬化反応の進行状況示します。青い箇所は反応が進行していない事を、水色から赤になるほど反応が進行している事を示します。熱硬化性樹脂では反応が進行するほど粘度が高くなり、流動性は低下します。

図6. 反応の進行状況(上:斜め上方向の視点、下:斜め下方向の視点)

ケース1では、基板背面に空気がトラップされています。これは、樹脂が基板背面に到達する時点で硬化反応が進行しており、粘度が高くなった結果、空気が外に抜けにくくなったためです。

一方、流入口を基板背面の高さに設置したケース2では、硬化反応が進行していない樹脂が供給されるため、空気が樹脂と一緒に押し流され、エアートラップができ難くなります。

4. まとめ

・OpenFOAMをカスタマイズすることで、硬化反応を考慮したポッティング解析が可能です。

・エアートラップが起きにくい成形条件を調査する事が可能です。(成形条件としては、ノズルの位置、ノズルパターン、ベントの位置、重力の向き、部品配置、樹脂の粘度等が考えられます)

・解析を実施する事により、試作回数を削減するだけでなく、適切な成形条件を調査するための期間の短縮も図れます。

5. 補足(粘度モデルのパラメータフィッティング)

本解析事例では、C++によるユーザーカスタマイズで熱硬化性樹脂の粘度モデル機能を追加しました。

2章に示したKamalモデルとMacoskoモデルの式中の未知パラメータは、材料試験結果を元に決定する必要があります。

(補足:材料試験は、例えば昇温速度を変更したDSC試験とキャピラリーレオメータ等を実施する必要があります。)

熱硬化性樹脂に限らず、材料モデルの未知パラメータは、CAEベンダーに依頼することもできますが、ユーザー自身で算出することもできます。

この際、Excelのソルバー機能を利用すると、比較的簡単に未知パラメータを自動算出できます。ソルバー機能に関しては、弊社の技術情報サイトDISCOVER CAEを参照してください。

https://www.terrabyte.co.jp/discover/index.php/2020/02/18/post-1353/

また、弊社が定期的に開催している樹脂流動スキルアップセミナーでも、ソルバー機能を利用したパラメータフィッティングの実習を行っています。

https://www.terrabyte.co.jp/seminar/fluid_semi.htm