はじめに

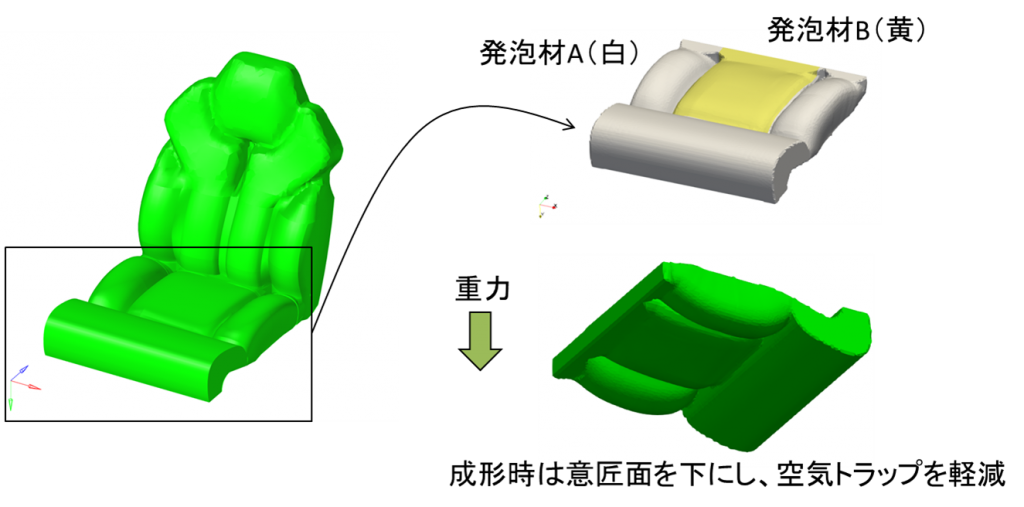

運転席や助手席の座面は部位ごとにクッション性を変更することで座り心地を改良する工夫がなされています。2色成形では、発泡終了後に各材料を狙った配置にするため、適切な投入量やタイミングを見つけるのに、膨大な時間と材料を使って試行錯誤する必要があります。

この試行錯誤を事前にシミュレーション(カスタマイズした発泡解析ソルバー使用)で行うことにより、コスト削減が行えます。

解析条件

原料の投入条件

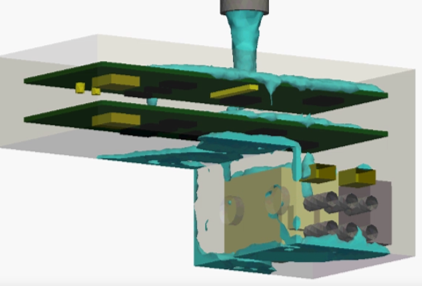

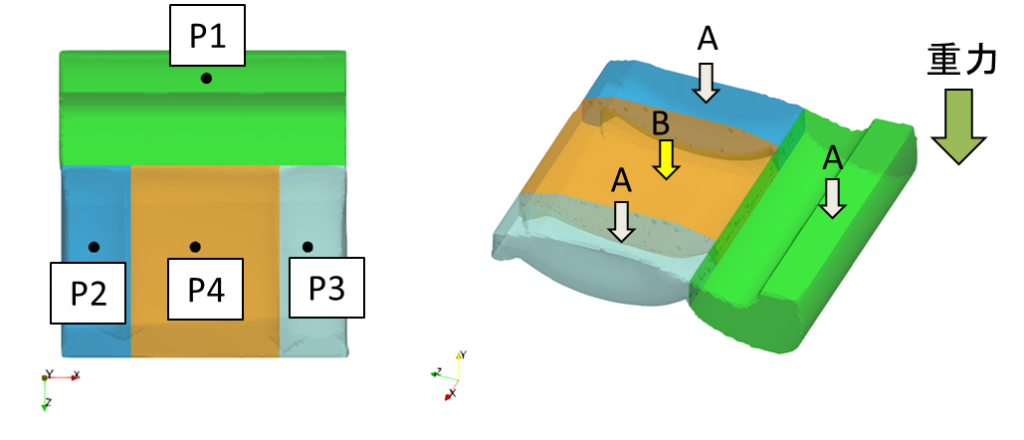

計算領域を4つの領域に分け、 P1 ~P4の各ポイントから原料を投入します。発泡材は2種類使用し、ここでは、発泡材A、発泡材Bとします。

解析は、各ポイントでの投入の順番を変更して、2ケース実施しています。また、投入量の値によって、各領域間の仕切りを乗り越えるタイミングや、発泡中に型内を充填し終わるタイミングを調整しています。

投入ポイントの位置(左)と各ポイントで投入する樹脂の種類(右)

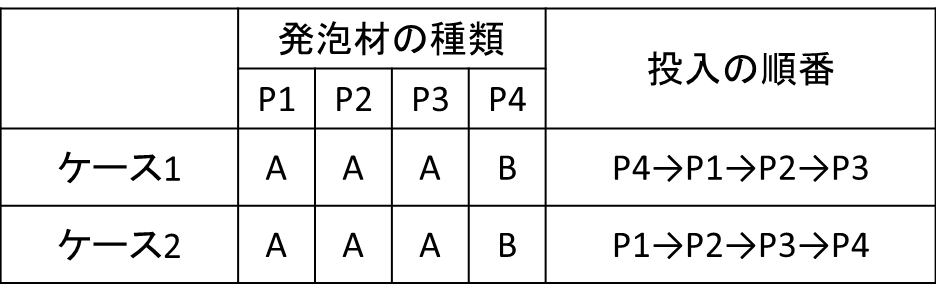

各ポイントにおける発泡材の種類と投入の順番

発泡特性

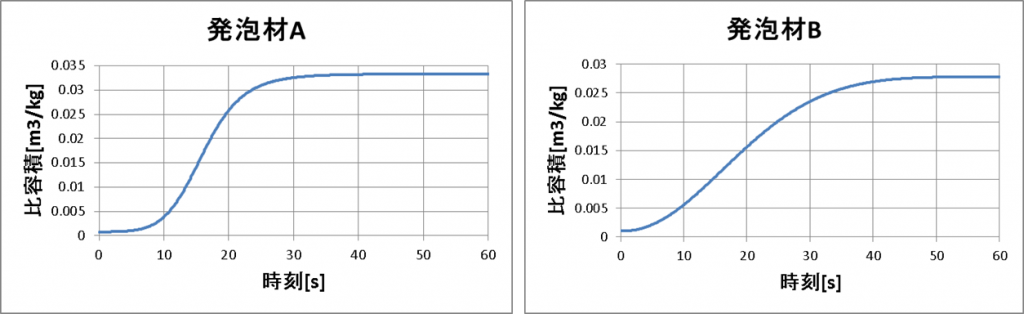

発泡材A、Bそれぞれに発泡特性を設定します。

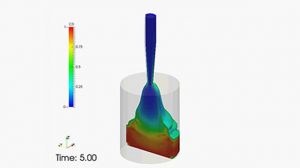

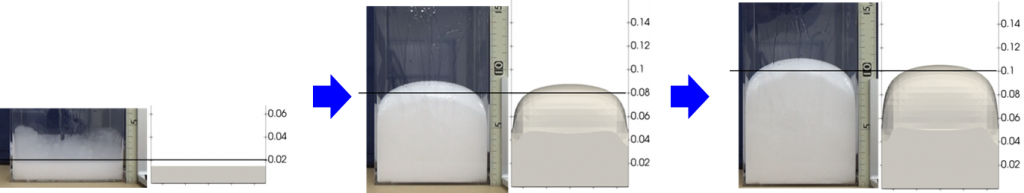

発泡特性は箱型試験等の簡単な実験で測定することが可能です。測定したパラメータを使って箱型試験のシミュレーションを行い、再現できることも確認しています。

発泡特性の例

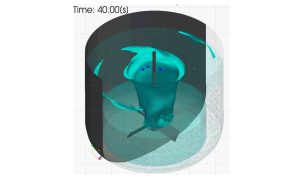

箱型試験の例(左:実験、右:シミュレーション)

解析結果

発泡の様子

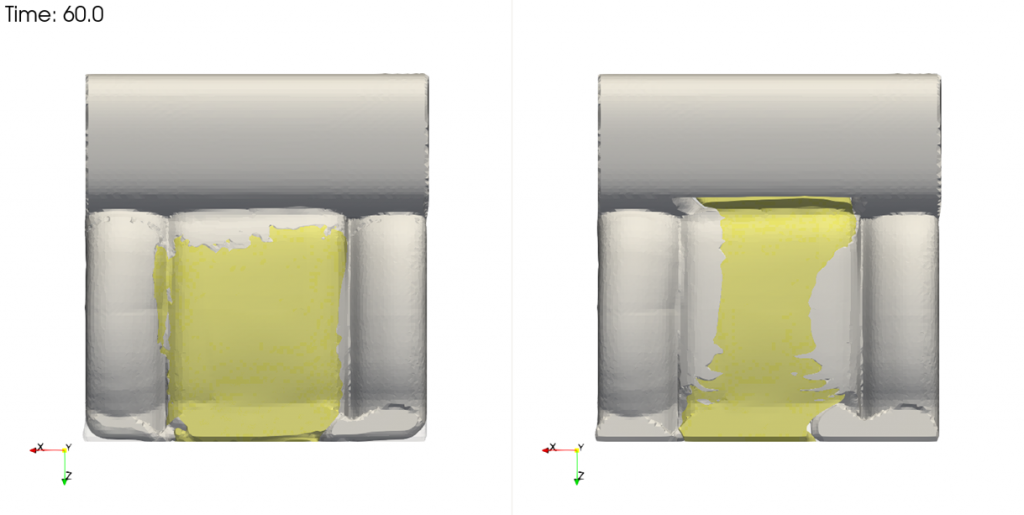

意匠面側からの視点(左)と上からの視点(右)について、ケース1、2それぞれの発泡の様子を以下に示します。(上:ケース1、下:ケース2)

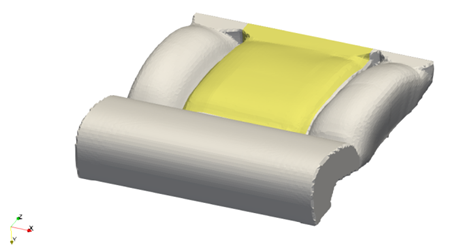

白は発泡材A、黄色は発泡材Bを示します。

最終時刻の結果

発泡材Aと発泡材Bの投入のタイミングと反応の進行具合によって、最終的な境界面の位置が変化します。このように、シミュレーションにより、投入量や投入のタイミング、発泡特性、シートの形状などを変更して、適切な条件の検討を行えます。

意匠面側から見た最終時刻の結果(左:ケース1、右:ケース2)