ウレタン発泡流動解析 パラメータ検証実験(2)

自動車の運転席・助手席の座面のクッションは、異なる特性の発泡ウレタンが複数使用されており、部分的に硬度を変えることで快適性を高める工夫がなされています。このような発泡ウレタン複合材の成形では、発泡特性や注入量、注入のタイミングの調整が必要であり、シミュレーションによる事前検討でコスト削減が期待されています。今回は、2種類以上の発泡ウレタン複合材を解析できる、発泡機能を追加したOpenFOAMの多相流解析ソルバーの精度検証実験を紹介します。

実験概要

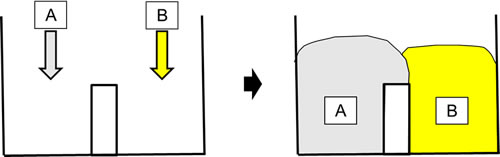

図1 に実験の概要図を示します。2種類の発泡材(A,Bとします)を仕切りで分けた容器で発泡させ、発泡する過程でどのように干渉するかを観察します 。発泡材は事前にハンドミキシングで攪拌しておき、ほぼ同時に投入します。発泡先端の上昇時間(ライズタイム)はBの方が短く、AよりもBが先に発泡します。

![]()

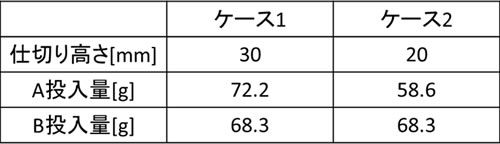

表1に実験の条件を示します。仕切りの高さと発泡材の投入量が異なる2つのケースの実験を行いました。

ケース1では、両方の発泡材は発泡途中で仕切りを乗り越えず、発泡現象が終わるころに2つの材料が接触します。

ケース2では、Bが発泡初期の粘度が低い状態から仕切りを乗り越え、後から膨張する Aに一部覆いかぶさります。

![]()

シミュレーション

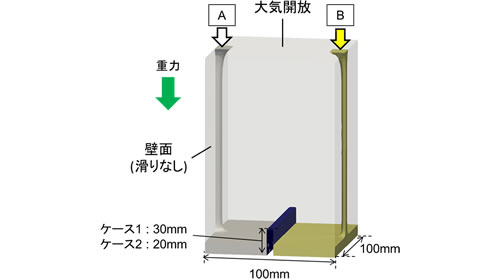

図2にシミュレーションの解析モデルを示します。

3相以上の自由界面解析が可能なソルバーであるmultiphaseInterFoamに発泡の機能を追加し、解析を実施しました。それぞれの相に別々の発泡特性を設定でき、発泡倍率やライズタイムが異なる複数種類の発泡材の解析が可能となります。

![]()

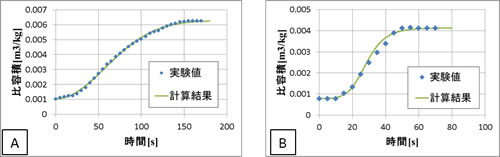

2つの材料を同時に発泡させる実験を行う前に、A、Bそれぞれを単体で発泡させた実験を行って比容積変化を測定しました。測定値から発泡パラメータをフィッティングし、2材料の同時発泡の解析を行っています。単体発泡における実験値とシミュレーションの比容積変化の計算結果を図3に示します。 A、Bともに発泡倍率は6倍程度です。ライズタイムはAが約120秒、Bが約40秒の発泡材であることが分かります。

![]()

実験とシミュレーションの比較結果

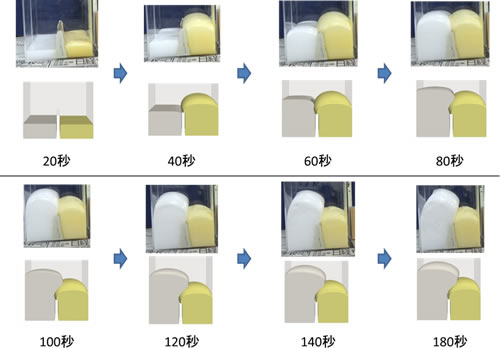

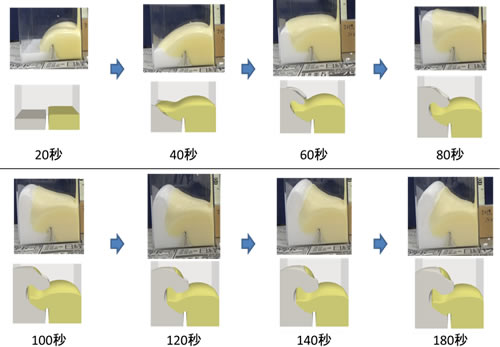

ケース1、ケース2の実験とシミュレーションでの結果の比較を図4、図5に示します。

ケース1の実験結果では、発泡現象が進行するにしたがって、発泡材A(白)が壁面から離れ、前屈挙動を示します。計算結果では、発泡材Aは壁面に付着したままで、この現象は再現できてはいませんが、おおむね妥当な結果が得られています。実際の成形においては流動性が確保されている間に金型内部の全領域に充填させるため、この差異による影響は少なくなります。

ケース2の実験結果では、発泡材B(黄)が発泡材A(白)に覆いかぶさり、発泡材Aは発泡材Bを避けるように発泡します。計算結果でも、類似した発泡材の挙動が確認されます。

実験と計算結果で詳細な界面の挙動は異なって見えますが、より再現性を高める方法として、圧力による発泡の抑制効果を考慮する方法が考えられます。

以上により、2つの材料の同時発泡の解析が行えるソルバーによって、複合材の発泡挙動をおおむね再現できることがわかりました。発泡先端の上昇速度はほぼ一致しており、注入量、注入タイミングの検討に利用することが可能です。

![]()

![]()

参考文献

[1] 武久悟之他3:成形加工シンポジア’18,155(2018)

[2] 武久悟之他3:成形加工シンポジア’19,245(2019)

[3] 佐伯準一他2: 成形加工, 18, 281(2006)

関連記事/関連ページ